一、脂潤滑

與其它潤滑方式相比,脂潤滑方式的主軸結構比較簡單,因此,使用較為廣泛。

通過封裝適量的優質潤滑脂, 低速到髙速范圍內溫升幅度小。根據軸承的類型、大小等,脂潤滑時的極限轉速各不相同,使用高速角接觸軸承時,drnn值以140X104左右為準。

以礦物油為基礎油的鋰基潤滑脂作為滾動軸承的潤滑劑,由于易溶于軸承表面,通常多被使用其使用溫度范圍為-30~130攝氏度的范圍內。

在如機床的主軸等在髙速時要求溫升低的情況下,建議使用以合成油(二酯、二酯+礦物油等)為基油的稠度為NLGI 1或2的潤滑脂。

在髙速運轉時,由于攪拌會導致軸承的發熱量加大,因此,在機床用主軸上應使用少量的潤滑脂,具體使用量,取決于軸承類型和轉速等。

另外,封裝潤滑脂時,應使用清潔的清洗油除去軸承上的防鎊油,經過充分干燥后,用注射器、乙烯基塑膠袋等將其適量均勻地涂到軸承內部。

二、油氣潤滑

為保證機床主軸的高速、高精度及潤滑的高可靠性,在主軸軸承上廣泛采用油氣潤滑(也稱為油和氣潤滑)。

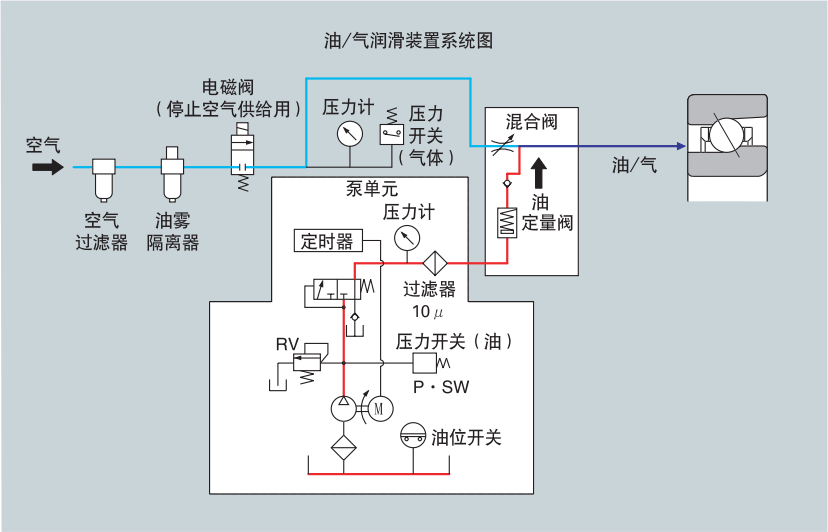

油氣潤滑采用壓縮空氣,將控制在適當量的潤滑油供給軸承的方式,通常使用具備正確計量必要最少油量的定量活塞式分配器,通過計時器,以合適的時間間隔,正確地提供油氣潤滑。

與以往使用的油霧潤滑相比,油氣潤滑具有以下特點:

1、能夠準確供給極少量的油;

2、按各軸承所需調節給油量;

3、潤滑油的粘度不受高壓添加劑的限制;

4、由于氣體的作用,具有冷卻效果;

5、給油場所的遠近和高低差幾乎不會造成影響;

6、油霧飛濺少、減少耗油量;

7、由于是氣體,可防止切削油等浸入軸承;

8、推薦潤滑油的粘度為10~32 mm2/s

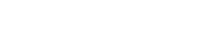

油氣潤滑供給系統的結構如下:

油氣潤滑供給系統的結構如下:

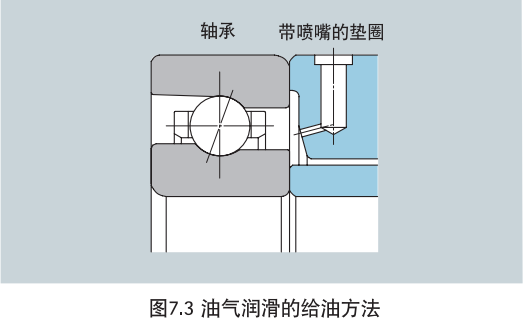

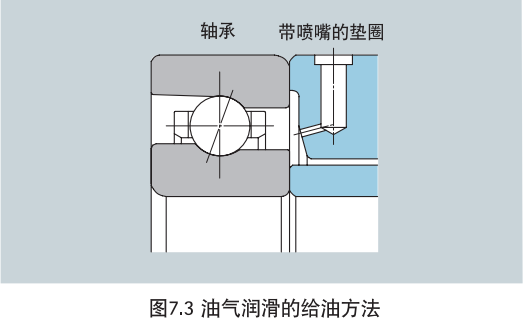

油氣潤滑需要使用能夠利用壓縮空氣將已控制在適量 范圍內的潤滑油送入軸承內部的專用噴嘴。建議使用噴嘴孔徑為1.0~1.5,長度為孔徑的4~6倍的噴嘴。

油氣潤滑是通過大量空氣將潤滑油供給到軸承內部的方法。因此,對通過軸承內部的空氣的排放處理非常重要。

如果空氣的排放不順暢,潤滑油會滯留在軸承內, 從而使軸承燒壞。為了提高排氣效率,應擴大排氣側的空間,并設計較大的排氣、排油孔(排放孔),從而使空氣得以順暢地流動。

另外,在主軸形態會發生變化時,為了能夠阻止潤滑油隨形態的變化倒流到軸承內 部,應適當配置各部件擋肩尺寸。

三、噴射潤滑

向軸承端面高速噴射潤滑油的潤滑方式,是可靠性最高的潤滑方式,廣泛應用于噴氣式發動機和燃氣渦輪機的主軸軸承及其它高速機械等。實用產品的dmn值在400*104左右。

作為機床主軸的潤滑裝置,雖然能夠將軸承的溫升抑制在一個較低的范圍內,但由于需向軸承供給大量的潤滑油,造成的力矩損失也非常大,從而需要使用大功率的電機。使用油料粘度在2~3 tmn2/s 的低粘度油。

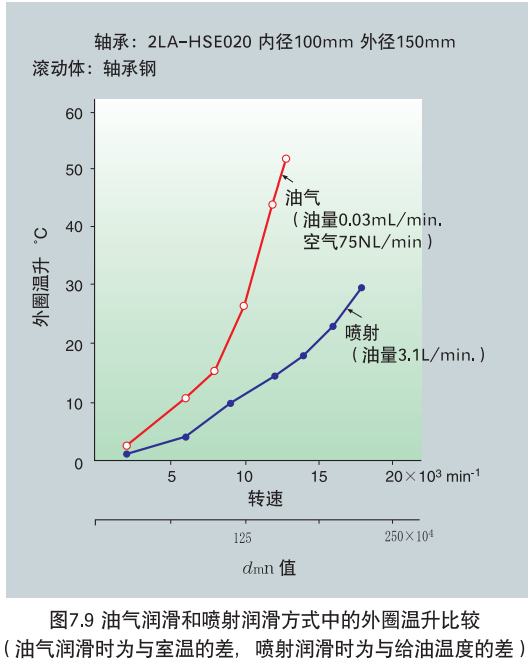

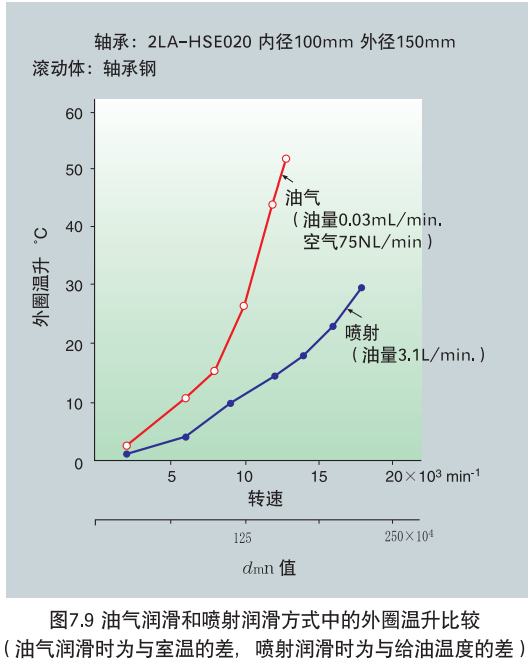

下圖所示為使用相同的軸承時的油氣潤滑和噴射潤滑中的溫升例:

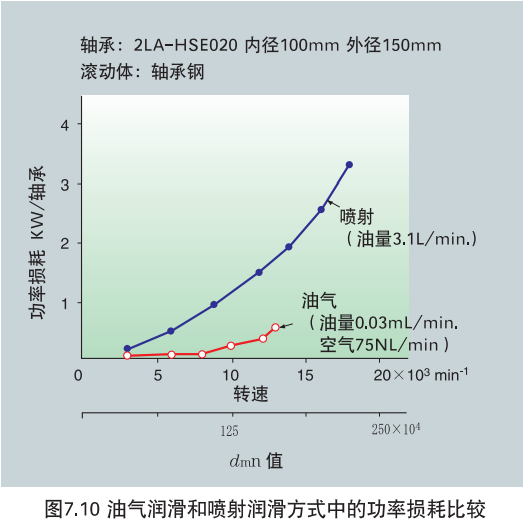

下圖所示為功率損耗的試驗結果例: